Coating industrie

Voor de coating industrie bieden wij tal van Non-destructie meetoplossingen. De hoogwaardige en unieke digitale laagdiktemeters bieden u de garantie op zeer betrouwbare en nauwkeurige metingen in iedere omstandigheid.

Wij bieden de mogelijkheden om op vrijwel iedere ondergrond non-destructief laagdikte te inspecteren. Ook contactloos meten vaan laagdiktes behoort tot onze mogelijkheden.

Ook voor alle overige toepassingen waaronder o.a. Hechtingstesten, Porositeitsmetingen, Kleur- en Glansmetingen kunnen wij u voorzien van een passende meetoplossing.

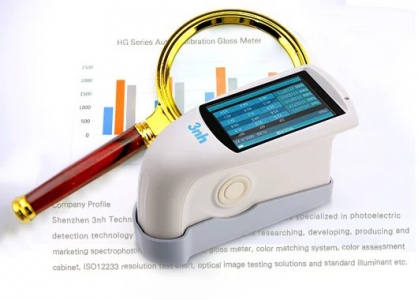

Spectrophotometer voor kwaliteitscontrole

- Bedieningsgemak

- Extreem flexibel inzetbaar

- Long life Led bron

- Hoogwaardige Duitse kwaliteit

De sph serie is een uitermate gebruikersvriendelijke, draagbare spectrofotometer met een 45°/0° geometrie, welke door een uitgebreid beschikbaar assortiment aan accesoires, zeer geschikt is voor verschillende oppervlakken en materialen. Met het gebruik van de MA35 probe kan er eenvoudig worden geswiched van een 45°/0° naar een d/8° geometrie. De High-resolution technologie maakt een spectrale scan mogelijk in stappen van 3.5nm in slechts 0,5 sec. Het menu is eenvoudig en logisch te bedienen, waardoor in slechts enkele stappen gemeten kan worden. Metingen in de volgende kleurschalen: XYZ, Yxy, ΔE CIE L*a*b*, L* u* v*, L*C*h, Hunter Lab, Pass/Fail.

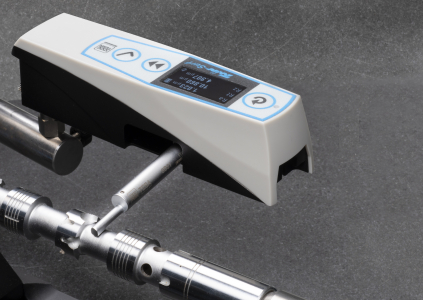

Non-Contact laagdiktemeters

De vraag naar een 100% meting wordt in toenemende mate toegepast op moderne testsystemen. Met cyclustijden tot een bereik van enkele seconden en soms meerdere meetpunten per component, worden de vereisten voor het bewegingssysteem (robotica) en sensortechnologie zeer hoog. Het gebruik van optische sensoren, zoals de industriële PaintChecker, resulteert vaak in de meting zelf in fracties van een seconde. De bewegingstechniek moet de sensor dan zo snel mogelijk naar een andere meetpositie of functie verplaatsen. Vaak gaat er veel tijd verloren, omdat de combinatie van het gewicht van de sensor en het gewicht van de robotarm zelf tijdens continu gebruik meestal niet de gewenste herhalingsfrequenties kunnen halen. Met de uiterst lichte industriële PaintChecker-sensoren (ongeveer 100 g) biedt OptiSense een ideale combinatie met moderne pick-and-place robots, zoals bijvoorbeeld de Adpept Hornet. Deze delta-robots, ook wel parallelle kinematica genoemd, zijn ontworpen om kleine gewichten tot 200 g op te tillen en ze zo snel mogelijk te transporteren. Bovendien is de Adept Hornet uitgerust met een geïntegreerd camerasysteem in de robotbesturing dat de locatie van onderdelen op de transportband detecteert, corresponderend met de meetpunten, zelfs als de uitlijning hiervan verstoord is en het onderdeel volgt voor het tijdstip van meting . Dit maakt exacte en snelle inspecties mogelijk van alle componenten op een transportband op dezelfde meetpunten. De nauwkeurigheid is identiek aan die van een stationaire meting.

Porositeitstest

Voor meer veiligheid op gecoate oppervlakken

Een gaatjesdetector controleert coatings door middel van elektrische spanning. Microscopisch kleine defecten (> 20 µm) kunnen dan worden gedetecteerd in de coating van een oppervlak. Zelfs minimale defecten in oppervlaktecoatings kunnen fatale gevolgen hebben, dus zorgvuldig testen met de juiste gaatjesdetector is van vitaal belang. Dringende actie is vereist wanneer slechts het kleinste defect wordt gevonden tijdens pinhole detectie van oppervlaktecoatings. Minimale defecten in de coating zijn voldoende om grote schade aan te richten. De PoroTest 7 pinhole-detector van ElektroPhysik is een onmisbaar hulpmiddel bij het zoeken naar poriën, scheuren en andere defecten in niet-geleidende coatings op geleidende basismaterialen – zie de technische gegevens.

Waar is pinhole-detectie over het algemeen goed voor?

Met een gaatjesdetector kunt u oppervlaktecoatings controleren om te beschermen tegen:

Corrosie van buiten en van binnen

Schade door minuscule coatingdefecten

Schade aan zeer kwetsbare voedingsmiddelen

Gevaarlijke chemische reacties

Dure hercoating vanwege niet-ontdekte defecten

Klik op de productafbeelding van onze PoroTest 7 pinhole-detector om naar het productoverzicht te gaan waar u alle details kunt vinden.

Gedetailleerde voorbeelden van toepassingen voor onze gaatjesdetector:

Bescherming tegen externe factoren:

Voorbeelden variëren van offshore-installaties en boorplatforms tot schepen en pijpleidingen. Deze worden permanent blootgesteld aan de meest ongunstige omgevingsfactoren. Minimale beschadigingen in hun coatings zijn voldoende om het stalen basismateriaal in contact te laten komen met vocht en vervolgens te roesten. Pinhole-detectie beschermt daarom tegen corrosie en voorkomt latere schade.

Bescherming van de inhoud:

Ketels, pompen, tanks en andere vaten zijn intern gecoat om te voorkomen dat voedselproducten in contact komen met het metaal van de containers. Onberispelijke coatings zijn ook van fundamenteel belang voor de opslag en het transport van bijtende stoffen om verontreiniging van de goederen of gevaarlijke reacties te voorkomen.

Beschadigde oppervlakken detecteren:

Onze pinhole-detector kan defecten en fouten die zijn opgetreden tijdens het aanbrengen van de coatings opsporen en vervolgens elimineren. Dergelijke defecten zijn onder meer:

Luchtbellen die zijn gevormd tijdens het aanbrengen

Scheuren die zijn ontstaan tijdens het uitharden

Een te dunne coating

Een te dik aangebrachte coating die uiteindelijk zou kunnen barsten of breken tijdens het uitharden

Heeft u vragen over onze gaatjesdetector? We beantwoorden ze graag

Hechtingstest

Exceptioneel sterke en ergonomisch gevormde kruissnede hechtingstester

Gefabriceerd volgens de normen van DIN EN ISO 2409 en ASTM D3359-02 voor het uitvoeren van hechtingstesten. De SecoTest wordt gebruikt om de hechtheid van enkele of meerlaagse coatings op hard (staal) of zacht (hout) materiaal te testen.

De kruissnede hechtingstesters van de SecoTest serie bestaan uit een stevige houder voor de zesvoudige mesjes en een roteerbare non-slip grip, waardoor de mesjes niet kunnen kantelen.

Om te garanderen dat deze procedure herhaalbaar is, dient u de SecoTest in de juist condities te gebruiken (zie DIN EN ISO 2409, sectie 6). Tijdens het testen op de bouwplaats kunt u het beste een notitie in het testrapport maken van de omgevingscondities. De procedure gedefinieerd in ISO 4642 wordt gebruikt om hechting van coatings te meten.